何の前触れもなく・・

土日は、もて耐で、家を空けていた、仕事部屋は、日中、かなりの高温になるので、この時期エアコンが欠かせない。

日曜の夜遅く、戻って、速攻でエアコンの電源を入れて、ビールを飲みながら扇風機を浴びていた。

夜遅かったので、それなりに温度は下がっていたものの、30度くらいはあったと思う。

PCの電源を入れて、ログインして、ブラウザを立ち上げメールをチェックする。

そして、荷物の整理をして、もう一度画面を観ると、真っ暗だった。

あれ、おかしいなぁーと思い、マウスを動かしたり、キーボードを触ったりしたが何も変化が無いー

PCを強制シャットダウンして、もう一度起動するが、やはりブラックアウトで変化無し・・・

モニターの電源ボタンを押すが、何も変化無し・・・

モニターの電源ケーブルを抜いて、挿し直すなど一連の手順をするも、変化無し・・・

このタイミングで壊れるのか!?

とりあえず、以前にPS4のモニターとして使っていた17インチの小型モニターに繋いでみた、画面は小さいがちゃんとPCは起動して画面が出る。

保障を確認、そして分解

自分は、オプションの長期保証プラン的な物には入らない主義なので、このモニターの保証期間は去年の8月に終了している。

※購入してから2年くらいしかたっていない・・・

YouTube の修理動画などを多く観ていたので、このモニターも、電源系のどこかが壊れているものと予想した。

そこで、とりあえず、分解してみたー。

まず、見えるネジを外す、シールで隠されているネジは無かった。

意外と重宝した、タイヤレバー(バイクのタイヤをホイールから外す工具)

パネルの分解が一番難解なのかもと思う、どのような構造なのか、想像するしかない。

しかし意外と簡単に、隙間を開くと、裏蓋が少しづつ開いていく、硬い部分は、タイヤレバーなどを使って、少しづつ開いていく、コーナーは、剛性が高く、頑丈だったが、爪が折れる事なく、綺麗に裏蓋を外す事が出来た。

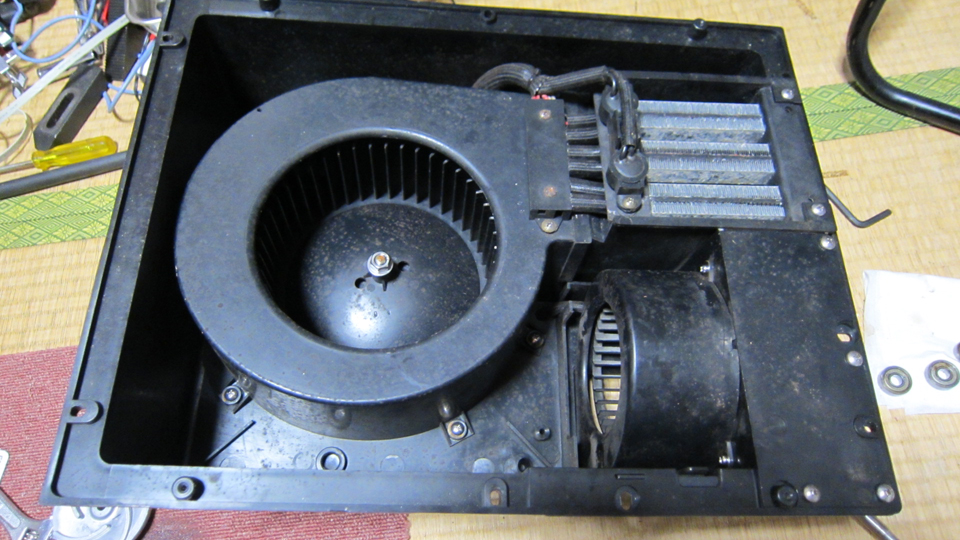

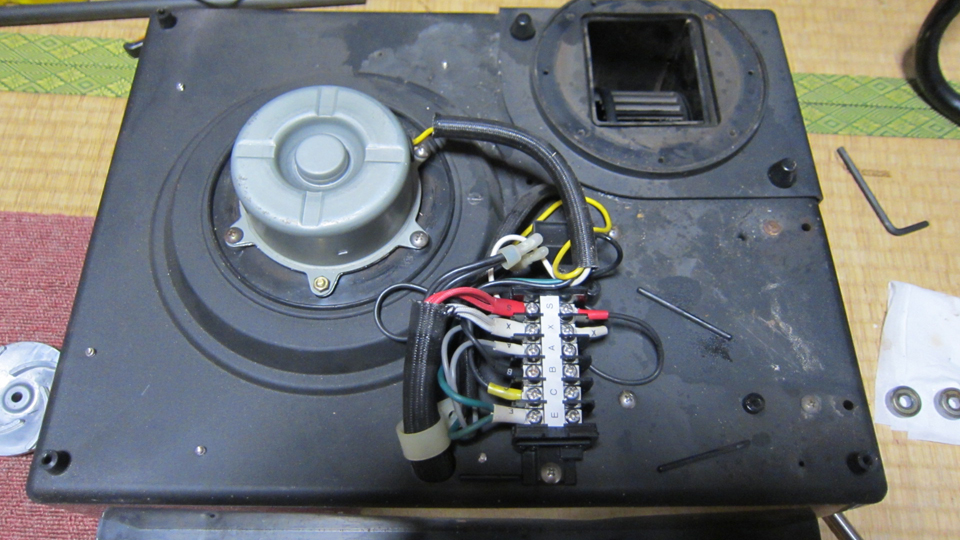

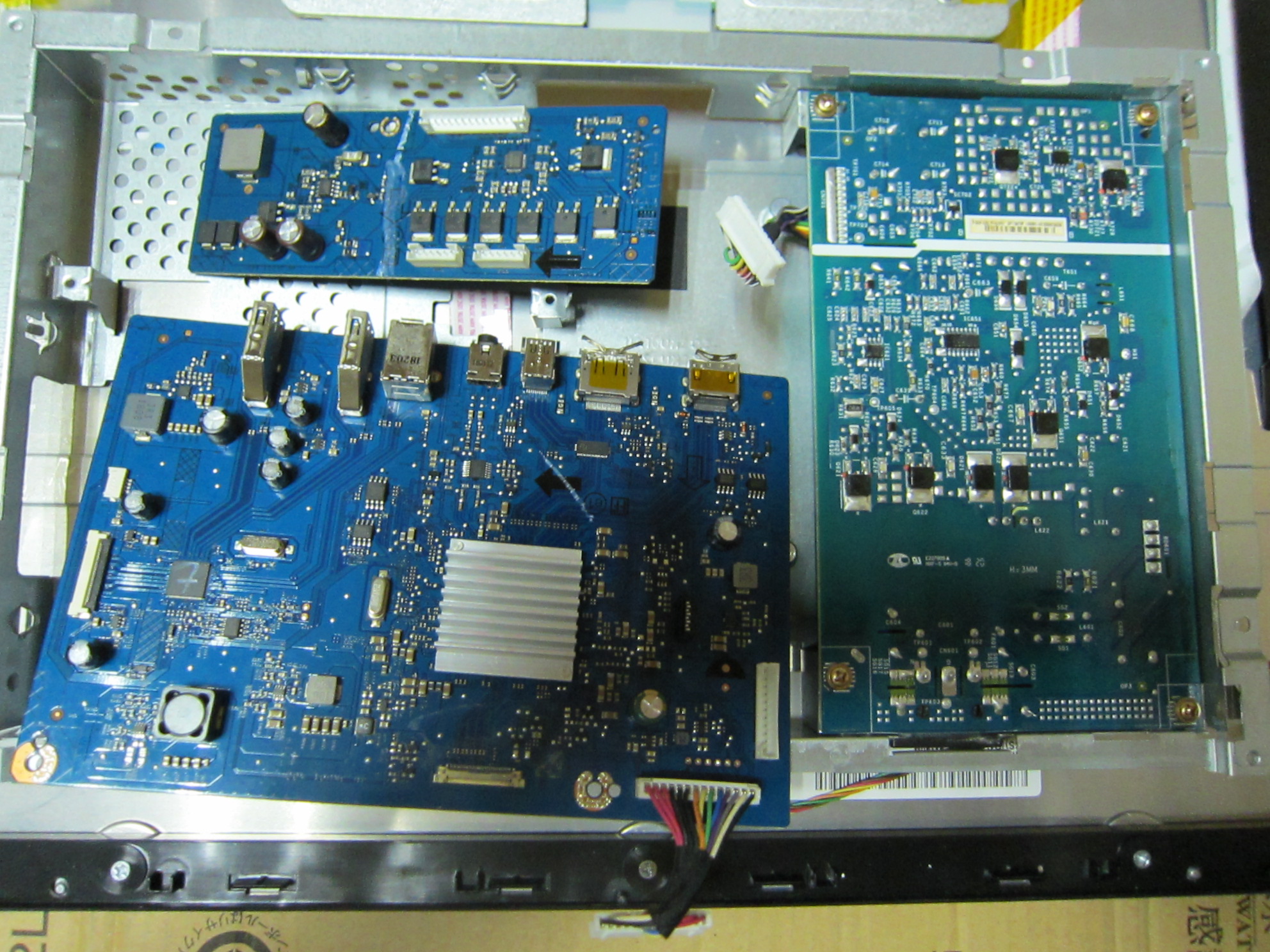

フレキケーブルなどを外し、電磁波対策の金属ケースを外して、メインボードを出してみる。

このモニターは大まかに3つのボードに分かれている。

・電源ボード

・メインボード

・液晶ライト制御ボード(と思われる)

解析

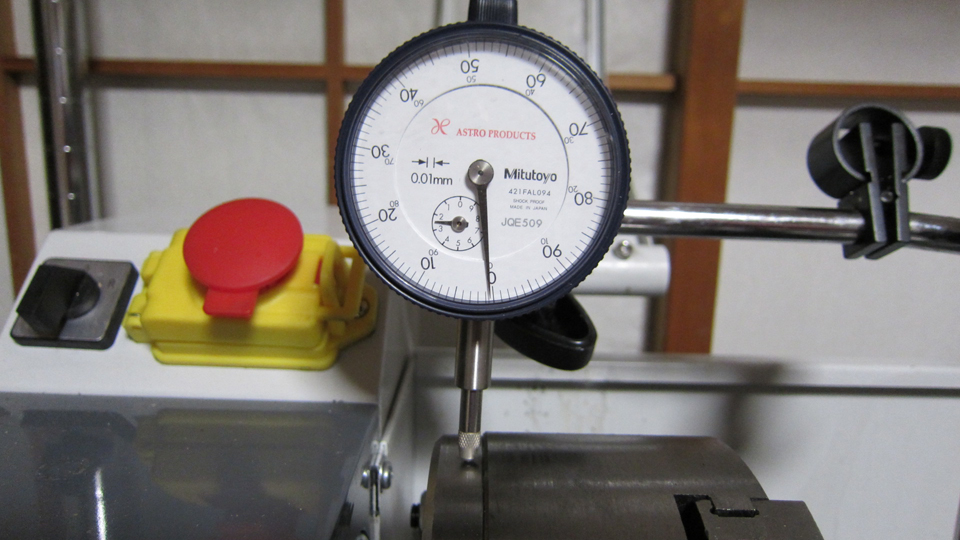

とりあえず、ACコードを繋いで、電圧をチェックしてみる。

メインボードの主要な電圧を計るとやはり「0V」。

今度は、メインボードと電源を繋ぐコネクターを外して電圧を計る。

ACラインは、正常でPFC対策がしてあり、直近のコンデンサには380Vの電圧が出ている。

最終出力は、18Vくらいのようだ、電源だけだと正常のようだ。

それにしても豪華な創りの電源だー

メインボードの電源ラインの「抵抗」を計ってみる、「4オーム」くらい、やはり、電源ラインのどこかがショートしているようだ。

一番最初に疑ったのは、電解コンデンサ、ルーペを使いよーく観察してみるが、膨らんでいたり、液漏れしていたりする様子は無い。

とりあえず、今日は眠いので、明日にでも、再調査する事にした。

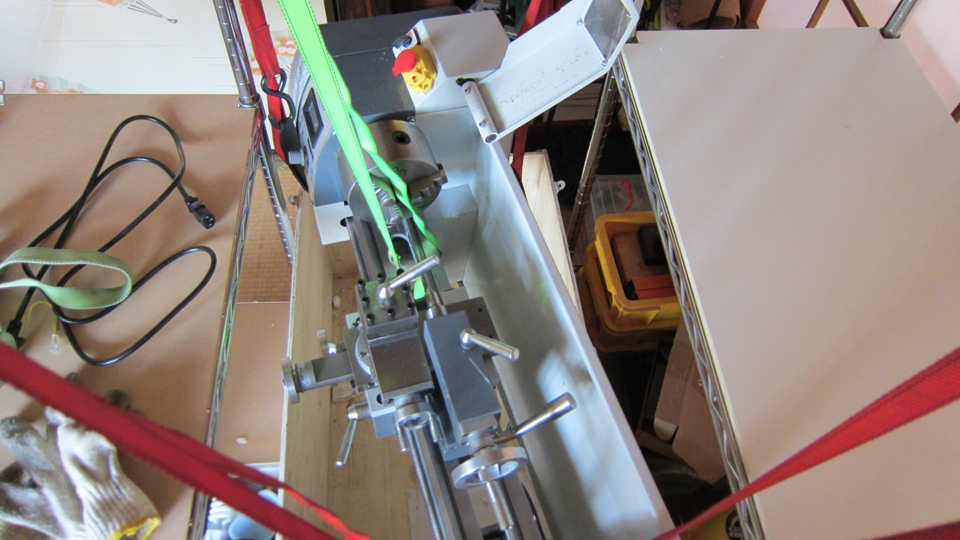

新たにモニターを注文

修理には、それなりに時間がかかりそうなので、とりあえず、直近の仕事もあるので、替えのモニターを注文した。

今度も同じように27インチモニター、U2718Q は既に廃盤のようで、U2719D を注文した。

ここで、大失敗、急いでいたので、良く確認せず、4Kモニターでは無く、解像度が低い物を注文してしまった、これは、後に気がついた・・・

まぁそれでも、17インチのモニターよりは随分マシなので、到着を待つ事にする。

4kだと、高精細過ぎて、小さい文字が見えにくい場合もあるとか、自分に言い聞かせた・・・

U2718Q のメインボードは、eBay などに出品されていて、4000円程度で購入可能な事が判った。

※送料を合わせると6000円程度となる。

注文したモニターは水曜には到着した。

今度のモニターは、解像度は以前の物より低いものの、IPS液晶で、コントラストが高いように感じる。

文字がシャープな感じ。

解析を続ける

解像度が低いモニターを注文した事もあって、かなり落胆、動揺していた。

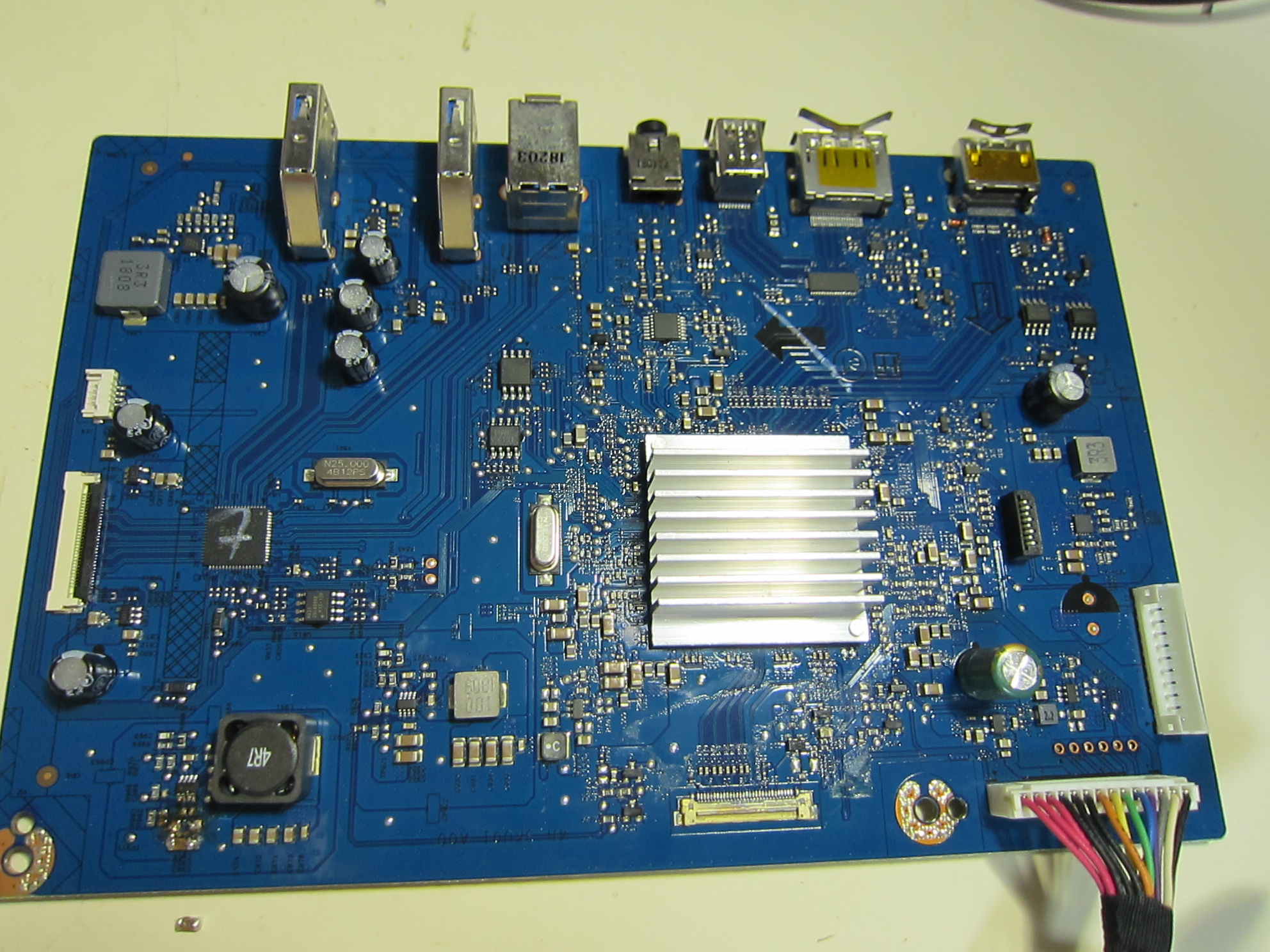

それで、何とか「復帰」させようと必死になっていた、液晶と接続しているケーブルを外して、基板だけを詳細に観察していた。

電源ラインには、220uF、25Vの電解コンデンサがあり、最初それを疑い、外してみたが、問題無いようだった。

次に回路構成を眺めていた、18Vから、スイッチングレギュレータで、必要な電圧を生成しているようで、それが4系統ある。

1系統(多分、USBハブの5V生成)は、二段目にあり関係無さそうだ。

3系統では、入力側に積層セラミックコンデンサが2個並列に並んでいる。

これらコンデンサの両端の抵抗を計ると4オームで、電源ラインと接続している事が判る、これは、入力段のバイパスコンデンサであると思われる。

ルーペでこれらを中心に観察したが、問題無さそうだった。

とゆー事は、この3系統の、スイッチングレギュレータICのどれかが死んだのか?

しかし、どう見ても、パッケージは正常で、破壊している兆候は無い。

※問題なのは、QFP の場合、型番の判断が出来ない点だ、壊れていても交換する部品の番号が判らない、調べるにしても、非常に沢山の中から探すのは骨が折れる・・・

※TI 製のようだが、確信は持てない、2 系統は同じ 14 ピンの QFP だが、1 系統は、8 ピンのチップ部品のようだ、4.7uH のインダクタがある。

一般的に、意外と IC は頑丈で、設計に問題が無く、熱的に安全なら死ぬ事は少ないと思われる。

それに、過電流保護などがしっかりしているので、破壊する事は少ないものと思われる。

それより、コンデンサなどの、部品の劣化が多く、大抵の故障は、それが原因だと、修理動画で、学習していた。

原因見つかる

電源の抵抗は 4 オームなので、電源は過電流で、保護回路が働き、0V となる。

それなら、外部に実験用電源を接続して、徐々に電圧を上げて、ある程度電流を流せば、壊れている部品が発熱するのでは無いかと考えた。

その前にもう一度、基板を観察、今度はスイッチングレギュレーター部の周辺だけを集中して観察していた。

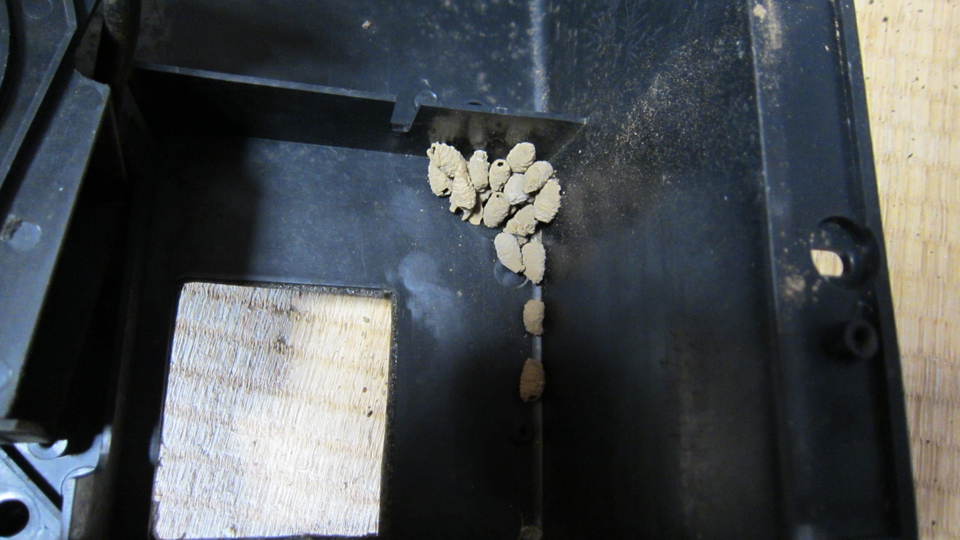

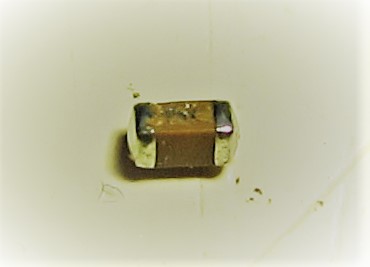

すると、斜めからルーペで観察していたら、積層セラミックのバイパスコンデンサの横が僅かに割れて、クラックが入っているように見えた。

※隣に同じコンデンサがあり、隙間が狭く、見えずらい。

早速、ハンダステーションの電源を入れ、温度を最大にして、ハンダを大量に溶かして、コンデンサを外してみた。

※電源ラインはパターンが広く、熱が逃げるので、容量の大きいハンダコテじゃないとハンダが溶けない。

外して、電源の抵抗を計ると、ショートが解消している事が判った。

やはり、このコンデンサの劣化が原因のようだ、コンデンサ単体で抵抗を計るとやはり4オーム。

部品を調査

問題は、このコンデンサの容量だ、幸い、2個並列にあるので、正常の方も外して、容量を計ってみる。

どうやら、10uF のようだ、ただ、ここの電圧は 18V なので、25V 程度の耐圧は必要と思われる。

部品が手元に無いので、秋月に部品を注文した。

※昨日、打ち合わせで秋葉原まで出かけたのに、タイミングが悪すぎる・・・

今回はここまで。